ઉત્પાદનથી ઉચ્ચ કક્ષાના પરિવર્તન સુધી, સ્વચ્છ ઉર્જા અને સેમિકન્ડક્ટર અને ફોટોવોલ્ટેઇક ઉદ્યોગના વિકાસના ક્ષેત્રમાં ઝડપી વિકાસ, ઉચ્ચ કાર્યક્ષમતા અને ઉચ્ચ ચોકસાઇ પ્રક્રિયા ક્ષમતા સાથે હીરાના સાધનોની માંગ વધી રહી છે, પરંતુ કૃત્રિમ હીરા પાવડર સૌથી મહત્વપૂર્ણ કાચા માલ તરીકે, હીરા કાઉન્ટી અને મેટ્રિક્સ હોલ્ડિંગ ફોર્સ મજબૂત નથી, પ્રારંભિક કાર્બાઇડ ટૂલનું જીવન લાંબુ નથી. આ સમસ્યાઓને ઉકેલવા માટે, ઉદ્યોગ સામાન્ય રીતે ધાતુની સામગ્રી સાથે હીરા પાવડર સપાટી કોટિંગ અપનાવે છે, જેથી તેની સપાટીની લાક્ષણિકતાઓમાં સુધારો થાય, ટકાઉપણું વધે, જેથી ટૂલની એકંદર ગુણવત્તામાં સુધારો થાય.

ડાયમંડ પાવડર સપાટી કોટિંગ પદ્ધતિ વધુ છે, જેમાં રાસાયણિક પ્લેટિંગ, ઇલેક્ટ્રોપ્લેટિંગ, મેગ્નેટ્રોન સ્પટરિંગ પ્લેટિંગ, વેક્યુમ બાષ્પીભવન પ્લેટિંગ, ગરમ વિસ્ફોટ પ્રતિક્રિયા, વગેરેનો સમાવેશ થાય છે, જેમાં રાસાયણિક પ્લેટિંગ અને પરિપક્વ પ્રક્રિયા સાથે પ્લેટિંગ, એકસમાન કોટિંગ, કોટિંગ રચના અને જાડાઈને સચોટ રીતે નિયંત્રિત કરી શકે છે, કસ્ટમાઇઝ્ડ કોટિંગના ફાયદા, ઉદ્યોગમાં બે સૌથી વધુ ઉપયોગમાં લેવાતી ટેકનોલોજી બની ગઈ છે.

૧. રાસાયણિક પ્લેટિંગ

ડાયમંડ પાવડર કેમિકલ કોટિંગ એટલે ટ્રીટેડ ડાયમંડ પાવડરને કેમિકલ કોટિંગ સોલ્યુશનમાં નાખવાનો અને કેમિકલ કોટિંગ સોલ્યુશનમાં રિડ્યુસિંગ એજન્ટની ક્રિયા દ્વારા કોટિંગ સોલ્યુશનમાં ધાતુના આયનોને જમા કરવાનો, જેનાથી ગાઢ ધાતુનું કોટિંગ બને છે. હાલમાં, સૌથી વધુ ઉપયોગમાં લેવાતું ડાયમંડ કેમિકલ પ્લેટિંગ કેમિકલ નિકલ પ્લેટિંગ-ફોસ્ફરસ (Ni-P) બાયનરી એલોય છે જેને સામાન્ય રીતે કેમિકલ નિકલ પ્લેટિંગ કહેવામાં આવે છે.

01 રાસાયણિક નિકલ પ્લેટિંગ દ્રાવણની રચના

રાસાયણિક પ્લેટિંગ દ્રાવણની રચના તેની રાસાયણિક પ્રતિક્રિયાની સરળ પ્રગતિ, સ્થિરતા અને કોટિંગ ગુણવત્તા પર નિર્ણાયક પ્રભાવ પાડે છે. તેમાં સામાન્ય રીતે મુખ્ય મીઠું, રિડ્યુસિંગ એજન્ટ, કોમ્પ્લેક્સર, બફર, સ્ટેબિલાઇઝર, એક્સિલરેટર, સર્ફેક્ટન્ટ અને અન્ય ઘટકો હોય છે. શ્રેષ્ઠ કોટિંગ અસર પ્રાપ્ત કરવા માટે દરેક ઘટકના પ્રમાણને કાળજીપૂર્વક ગોઠવવાની જરૂર છે.

1, મુખ્ય મીઠું: સામાન્ય રીતે નિકલ સલ્ફેટ, નિકલ ક્લોરાઇડ, નિકલ એમિનો સલ્ફોનિક એસિડ, નિકલ કાર્બોનેટ, વગેરે, તેની મુખ્ય ભૂમિકા નિકલ સ્ત્રોત પૂરી પાડવાની છે.

2. રિડક્ટિવ એજન્ટ: તે મુખ્યત્વે અણુ હાઇડ્રોજન પૂરું પાડે છે, પ્લેટિંગ દ્રાવણમાં Ni2 + ઘટાડે છે અને તેને હીરાના કણોની સપાટી પર જમા કરે છે, જે પ્લેટિંગ દ્રાવણમાં સૌથી મહત્વપૂર્ણ ઘટક છે. ઉદ્યોગમાં, મજબૂત રિડક્શન ક્ષમતા, ઓછી કિંમત અને સારી પ્લેટિંગ સ્થિરતા સાથે સોડિયમ સેકન્ડરી ફોસ્ફેટનો ઉપયોગ મુખ્યત્વે રિડક્શન એજન્ટ તરીકે થાય છે. રિડક્શન સિસ્ટમ નીચા તાપમાન અને ઉચ્ચ તાપમાન પર રાસાયણિક પ્લેટિંગ પ્રાપ્ત કરી શકે છે.

3, જટિલ એજન્ટ: કોટિંગ સોલ્યુશન વરસાદને વેગ આપી શકે છે, કોટિંગ સોલ્યુશનની સ્થિરતા વધારી શકે છે, પ્લેટિંગ સોલ્યુશનની સર્વિસ લાઇફ લંબાવી શકે છે, નિકલના ડિપોઝિશન સ્પીડમાં સુધારો કરી શકે છે, કોટિંગ લેયરની ગુણવત્તામાં સુધારો કરી શકે છે, સામાન્ય રીતે સક્સિનિન એસિડ, સાઇટ્રિક એસિડ, લેક્ટિક એસિડ અને અન્ય કાર્બનિક એસિડ અને તેમના ક્ષારનો ઉપયોગ કરી શકે છે.

4. અન્ય ઘટકો: સ્ટેબિલાઇઝર પ્લેટિંગ સોલ્યુશનના વિઘટનને અટકાવી શકે છે, પરંતુ કારણ કે તે રાસાયણિક પ્લેટિંગ પ્રતિક્રિયાની ઘટનાને અસર કરશે, મધ્યમ ઉપયોગની જરૂર છે; બફર રાસાયણિક નિકલ પ્લેટિંગ પ્રતિક્રિયા દરમિયાન H + ઉત્પન્ન કરી શકે છે જેથી pH ની સતત સ્થિરતા સુનિશ્ચિત થાય; સર્ફેક્ટન્ટ કોટિંગ છિદ્રાળુતા ઘટાડી શકે છે.

02 રાસાયણિક નિકલ-પ્લેટિંગ પ્રક્રિયા

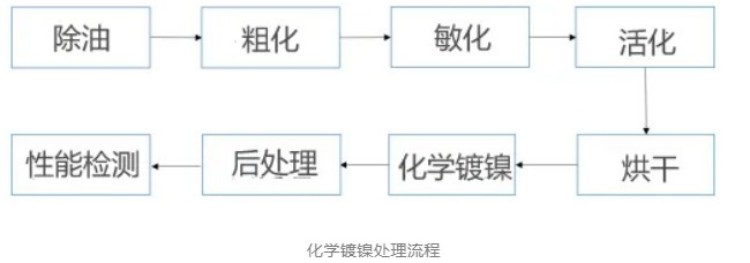

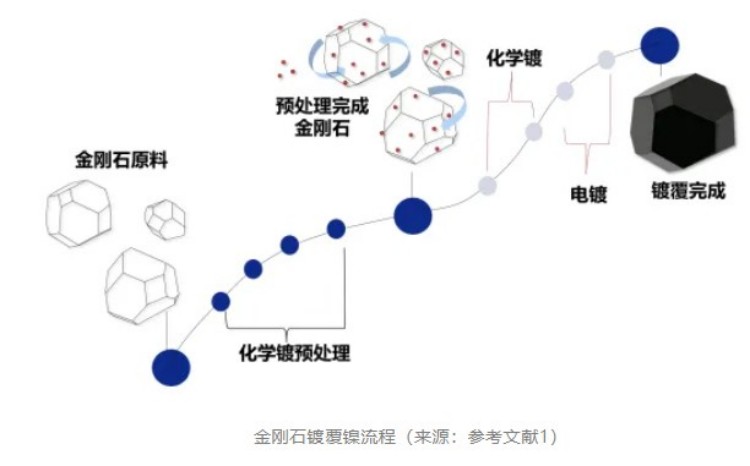

સોડિયમ હાઇપોફોસ્ફેટ સિસ્ટમના રાસાયણિક પ્લેટિંગ માટે મેટ્રિક્સમાં ચોક્કસ ઉત્પ્રેરક પ્રવૃત્તિ હોવી જરૂરી છે, અને હીરાની સપાટીમાં જ ઉત્પ્રેરક પ્રવૃત્તિ કેન્દ્ર હોતું નથી, તેથી હીરા પાવડરના રાસાયણિક પ્લેટિંગ પહેલાં તેને પ્રીટ્રીટ કરવાની જરૂર છે. રાસાયણિક પ્લેટિંગની પરંપરાગત પ્રીટ્રીટમેન્ટ પદ્ધતિ તેલ દૂર કરવા, બરછટ કરવા, સંવેદનશીલતા અને સક્રિયકરણ છે.

(1) તેલ દૂર કરવું, બરછટ કરવું: તેલ દૂર કરવું મુખ્યત્વે હીરાના પાવડરની સપાટી પરના તેલ, ડાઘ અને અન્ય કાર્બનિક પ્રદૂષકોને દૂર કરવા માટે છે, જેથી અનુગામી કોટિંગ નજીકથી ફિટ થાય અને સારી કામગીરી સુનિશ્ચિત થાય. બરછટ થવાથી હીરાની સપાટી પર કેટલાક નાના ખાડા અને તિરાડો પડી શકે છે, હીરાની સપાટીની ખરબચડીતા વધી શકે છે, જે ફક્ત આ જગ્યાએ ધાતુના આયનોના શોષણ માટે અનુકૂળ નથી, અનુગામી રાસાયણિક પ્લેટિંગ અને ઇલેક્ટ્રોપ્લેટિંગને સરળ બનાવે છે, પરંતુ હીરાની સપાટી પર પગલાં પણ બનાવે છે, જે રાસાયણિક પ્લેટિંગ અથવા ઇલેક્ટ્રોપ્લેટિંગ મેટલ ડિપોઝિશન લેયરના વિકાસ માટે અનુકૂળ પરિસ્થિતિઓ પૂરી પાડે છે.

સામાન્ય રીતે, તેલ દૂર કરવાના પગલામાં સામાન્ય રીતે NaOH અને અન્ય આલ્કલાઇન દ્રાવણને તેલ દૂર કરવાના દ્રાવણ તરીકે લેવામાં આવે છે, અને બરછટ કરવાના પગલા માટે, નાઈટ્રિક એસિડ અને અન્ય એસિડ દ્રાવણનો ઉપયોગ હીરાની સપાટીને કોતરવા માટે ક્રૂડ રાસાયણિક દ્રાવણ તરીકે થાય છે. વધુમાં, આ બે લિંક્સનો ઉપયોગ અલ્ટ્રાસોનિક ક્લિનિંગ મશીન સાથે થવો જોઈએ, જે હીરા પાવડર તેલ દૂર કરવા અને બરછટ કરવાની કાર્યક્ષમતામાં સુધારો કરવા, તેલ દૂર કરવા અને બરછટ કરવાની પ્રક્રિયામાં સમય બચાવવા અને તેલ દૂર કરવા અને બરછટ વાત કરવાની અસર સુનિશ્ચિત કરવા માટે અનુકૂળ છે,

(2) સંવેદના અને સક્રિયકરણ: સંવેદના અને સક્રિયકરણ પ્રક્રિયા એ સમગ્ર રાસાયણિક પ્લેટિંગ પ્રક્રિયામાં સૌથી મહત્વપૂર્ણ પગલું છે, જે રાસાયણિક પ્લેટિંગ હાથ ધરી શકાય છે કે કેમ તેની સાથે સીધો સંબંધ ધરાવે છે. સંવેદના એ હીરા પાવડરની સપાટી પર સરળતાથી ઓક્સિડાઇઝ્ડ પદાર્થોને શોષવાનું છે જેમાં ઓટોકેટાલિટિક ક્ષમતા નથી. સક્રિયકરણ એ નિકલ કણોના ઘટાડા પર હાઇપોફોસ્ફોરિક એસિડ અને ઉત્પ્રેરક રીતે સક્રિય ધાતુ આયનો (જેમ કે મેટલ પેલેડિયમ) ના ઓક્સિડેશનને શોષવાનું છે, જેથી હીરા પાવડરની સપાટી પર કોટિંગના જમા થવાના દરને ઝડપી બનાવી શકાય.

સામાન્ય રીતે કહીએ તો, સંવેદના અને સક્રિયકરણ સારવારનો સમય ખૂબ ઓછો છે, હીરાની સપાટી પર ધાતુના પેલેડિયમ બિંદુની રચના ઓછી છે, કોટિંગનું શોષણ અપૂરતું છે, કોટિંગ સ્તર સરળતાથી પડી જાય છે અથવા સંપૂર્ણ કોટિંગ બનાવવામાં મુશ્કેલ છે, અને સારવારનો સમય ખૂબ લાંબો છે, જેના કારણે પેલેડિયમ બિંદુનો બગાડ થશે, તેથી, સંવેદના અને સક્રિયકરણ સારવાર માટે શ્રેષ્ઠ સમય 20~30 મિનિટ છે.

(૩) રાસાયણિક નિકલ પ્લેટિંગ: રાસાયણિક નિકલ પ્લેટિંગ પ્રક્રિયા ફક્ત કોટિંગ સોલ્યુશનની રચનાથી જ પ્રભાવિત થતી નથી, પરંતુ કોટિંગ સોલ્યુશનના તાપમાન અને PH મૂલ્યથી પણ પ્રભાવિત થાય છે. પરંપરાગત ઉચ્ચ તાપમાન રાસાયણિક નિકલ પ્લેટિંગ, સામાન્ય તાપમાન ૮૦~૮૫℃ માં હશે, ૮૫℃ થી વધુ પ્લેટિંગ સોલ્યુશનનું વિઘટન કરવું સરળ છે, અને ૮૫℃ થી ઓછા તાપમાને, પ્રતિક્રિયા દર તેટલો ઝડપી હશે. PH મૂલ્ય પર, જેમ જેમ pH વધે છે તેમ તેમ કોટિંગ ડિપોઝિશન રેટ વધશે, પરંતુ pH નિકલ મીઠું સેડિમેન્ટ રચનાને પણ અટકાવશે રાસાયણિક પ્રતિક્રિયા દર, તેથી રાસાયણિક નિકલ પ્લેટિંગ પ્રક્રિયામાં રાસાયણિક પ્લેટિંગ સોલ્યુશનની રચના અને ગુણોત્તર, રાસાયણિક પ્લેટિંગ પ્રક્રિયાની સ્થિતિને ઑપ્ટિમાઇઝ કરીને, રાસાયણિક કોટિંગ ડિપોઝિશન રેટ, કોટિંગ ડેન્સિટી, કોટિંગ કાટ પ્રતિકાર, કોટિંગ ડેન્સિટી પદ્ધતિ, કોટિંગ ડાયમંડ પાવડરને નિયંત્રિત કરો જેથી ઔદ્યોગિક વિકાસની માંગ પૂરી થાય.

વધુમાં, એક જ કોટિંગ આદર્શ કોટિંગ જાડાઈ પ્રાપ્ત કરી શકશે નહીં, અને તેમાં પરપોટા, પિનહોલ અને અન્ય ખામીઓ હોઈ શકે છે, તેથી કોટિંગની ગુણવત્તા સુધારવા અને કોટેડ ડાયમંડ પાવડરના વિક્ષેપને વધારવા માટે બહુવિધ કોટિંગ લઈ શકાય છે.

2. ઇલેક્ટ્રો નિકેલિંગ

ડાયમંડ કેમિકલ નિકલ પ્લેટિંગ પછી કોટિંગ લેયરમાં ફોસ્ફરસની હાજરીને કારણે, તે નબળી વિદ્યુત વાહકતા તરફ દોરી જાય છે, જે ડાયમંડ ટૂલની રેતી લોડિંગ પ્રક્રિયા (મેટ્રિક્સ સપાટી પર હીરાના કણોને ઠીક કરવાની પ્રક્રિયા) ને અસર કરે છે, તેથી ફોસ્ફરસ વિના પ્લેટિંગ લેયરનો ઉપયોગ નિકલ પ્લેટિંગના માર્ગમાં કરી શકાય છે. ચોક્કસ કામગીરી એ છે કે હીરાના પાવડરને નિકલ આયનો ધરાવતા કોટિંગ સોલ્યુશનમાં નાખવો, હીરાના કણો કેથોડમાં પાવર નેગેટિવ ઇલેક્ટ્રોડ સાથે સંપર્ક કરે છે, નિકલ મેટલ બ્લોક પ્લેટિંગ સોલ્યુશનમાં ડૂબી જાય છે અને પાવર પોઝિટિવ ઇલેક્ટ્રોડ સાથે જોડાય છે જેથી એનોડ બને છે, ઇલેક્ટ્રોલાઇટિક ક્રિયા દ્વારા, કોટિંગ સોલ્યુશનમાં મુક્ત નિકલ આયનો હીરાની સપાટી પર પરમાણુઓમાં ઘટાડાય છે, અને અણુઓ કોટિંગમાં વધે છે.

01 પ્લેટિંગ સોલ્યુશનની રચના

રાસાયણિક પ્લેટિંગ દ્રાવણની જેમ, ઇલેક્ટ્રોપ્લેટિંગ દ્રાવણ મુખ્યત્વે ઇલેક્ટ્રોપ્લેટિંગ પ્રક્રિયા માટે જરૂરી ધાતુ આયનો પૂરા પાડે છે, અને જરૂરી ધાતુ કોટિંગ મેળવવા માટે નિકલ ડિપોઝિશન પ્રક્રિયાને નિયંત્રિત કરે છે. તેના મુખ્ય ઘટકોમાં મુખ્ય મીઠું, એનોડ સક્રિય એજન્ટ, બફર એજન્ટ, ઉમેરણો વગેરેનો સમાવેશ થાય છે.

(1) મુખ્ય મીઠું: મુખ્યત્વે નિકલ સલ્ફેટ, નિકલ એમિનો સલ્ફોનેટ વગેરેનો ઉપયોગ. સામાન્ય રીતે, મુખ્ય મીઠાની સાંદ્રતા જેટલી વધારે હશે, પ્લેટિંગ દ્રાવણમાં પ્રસરણ જેટલું ઝડપી હશે, વર્તમાન કાર્યક્ષમતા વધારે હશે, ધાતુના નિષ્કર્ષણનો દર ઓછો થશે, પરંતુ કોટિંગના દાણા બરછટ બનશે, અને મુખ્ય મીઠાની સાંદ્રતામાં ઘટાડો થશે, કોટિંગની વાહકતા વધુ ખરાબ થશે અને તેને નિયંત્રિત કરવું મુશ્કેલ બનશે.

(2) એનોડ સક્રિય એજન્ટ: કારણ કે એનોડ નિષ્ક્રિય થવામાં સરળ છે, વાહકતામાં સરળતા રહે છે, જે વર્તમાન વિતરણની એકરૂપતાને અસર કરે છે, તેથી એનોડ સક્રિયકરણને પ્રોત્સાહન આપવા, એનોડ નિષ્ક્રિય થવાની વર્તમાન ઘનતા સુધારવા માટે એનોડિક એક્ટિવેટર તરીકે નિકલ ક્લોરાઇડ, સોડિયમ ક્લોરાઇડ અને અન્ય એજન્ટો ઉમેરવા જરૂરી છે.

(૩) બફર એજન્ટ: રાસાયણિક પ્લેટિંગ દ્રાવણની જેમ, બફર એજન્ટ પ્લેટિંગ દ્રાવણ અને કેથોડ pH ની સંબંધિત સ્થિરતા જાળવી શકે છે, જેથી તે ઇલેક્ટ્રોપ્લેટિંગ પ્રક્રિયાની માન્ય શ્રેણીમાં વધઘટ કરી શકે. સામાન્ય બફર એજન્ટમાં બોરિક એસિડ, એસિટિક એસિડ, સોડિયમ બાયકાર્બોનેટ વગેરે હોય છે.

(૪) અન્ય ઉમેરણો: કોટિંગની જરૂરિયાતો અનુસાર, કોટિંગની ગુણવત્તા સુધારવા માટે યોગ્ય માત્રામાં તેજસ્વી એજન્ટ, લેવલિંગ એજન્ટ, વેટિંગ એજન્ટ અને વિવિધ એજન્ટ અને અન્ય ઉમેરણો ઉમેરો.

02 ડાયમંડ ઇલેક્ટ્રોપ્લેટેડ નિકલ ફ્લો

1. પ્લેટિંગ પહેલાં પ્રીટ્રીટમેન્ટ: હીરા ઘણીવાર વાહક હોતો નથી, અને તેને અન્ય કોટિંગ પ્રક્રિયાઓ દ્વારા ધાતુના સ્તરથી પ્લેટ કરવાની જરૂર પડે છે. રાસાયણિક પ્લેટિંગ પદ્ધતિનો ઉપયોગ ઘણીવાર ધાતુના સ્તરને પ્રી-પ્લેટિંગ કરવા અને જાડું કરવા માટે થાય છે, તેથી રાસાયણિક કોટિંગની ગુણવત્તા ચોક્કસ હદ સુધી પ્લેટિંગ સ્તરની ગુણવત્તાને અસર કરશે. સામાન્ય રીતે કહીએ તો, રાસાયણિક પ્લેટિંગ પછી કોટિંગમાં ફોસ્ફરસનું પ્રમાણ કોટિંગની ગુણવત્તા પર મોટી અસર કરે છે, અને ઉચ્ચ ફોસ્ફરસ કોટિંગ એસિડિક વાતાવરણમાં પ્રમાણમાં સારી કાટ પ્રતિકાર ધરાવે છે, કોટિંગ સપાટીમાં વધુ ગાંઠનો મણકો, મોટી સપાટીની ખરબચડી અને કોઈ ચુંબકીય ગુણધર્મ નથી; મધ્યમ ફોસ્ફરસ કોટિંગમાં કાટ પ્રતિકાર અને વસ્ત્રો પ્રતિકાર બંને હોય છે; ઓછા ફોસ્ફરસ કોટિંગમાં પ્રમાણમાં સારી વાહકતા હોય છે.

વધુમાં, હીરા પાવડરના કણોનું કદ જેટલું નાનું હશે, કોટિંગ કરતી વખતે ચોક્કસ સપાટી વિસ્તાર તેટલો મોટો હશે, પ્લેટિંગ સોલ્યુશનમાં તરતું રહેવું સરળ હશે, લીકેજ, પ્લેટિંગ, કોટિંગ લૂઝ લેયર ઘટના ઉત્પન્ન કરશે, પ્લેટિંગ પહેલાં, P સામગ્રી અને કોટિંગ ગુણવત્તાને નિયંત્રિત કરવાની જરૂર છે, હીરા પાવડરની વાહકતા અને ઘનતાને નિયંત્રિત કરવા માટે પાવડરને તરતો સરળ બનાવવા માટે.

2, નિકલ પ્લેટિંગ: હાલમાં, ડાયમંડ પાવડર પ્લેટિંગ ઘણીવાર રોલિંગ કોટિંગ પદ્ધતિ અપનાવે છે, એટલે કે, બોટલિંગમાં યોગ્ય માત્રામાં ઇલેક્ટ્રોપ્લેટિંગ સોલ્યુશન ઉમેરવામાં આવે છે, ઇલેક્ટ્રોપ્લેટિંગ સોલ્યુશનમાં ચોક્કસ માત્રામાં કૃત્રિમ હીરા પાવડર ઉમેરવામાં આવે છે, બોટલના પરિભ્રમણ દ્વારા, બોટલિંગમાં હીરા પાવડરને રોલ કરવા માટે ચલાવો. તે જ સમયે, હકારાત્મક ઇલેક્ટ્રોડ નિકલ બ્લોક સાથે જોડાયેલ છે, અને નકારાત્મક ઇલેક્ટ્રોડ કૃત્રિમ હીરા પાવડર સાથે જોડાયેલ છે. ઇલેક્ટ્રિક ક્ષેત્રની ક્રિયા હેઠળ, પ્લેટિંગ સોલ્યુશનમાં મુક્ત નિકલ આયનો કૃત્રિમ હીરા પાવડરની સપાટી પર ધાતુ નિકલ બનાવે છે. જો કે, આ પદ્ધતિમાં ઓછી કોટિંગ કાર્યક્ષમતા અને અસમાન કોટિંગની સમસ્યાઓ છે, તેથી ફરતી ઇલેક્ટ્રોડ પદ્ધતિ અસ્તિત્વમાં આવી.

ફરતી ઇલેક્ટ્રોડ પદ્ધતિ એ ડાયમંડ પાવડર પ્લેટિંગમાં કેથોડને ફેરવવાની છે. આ રીતે ઇલેક્ટ્રોડ અને હીરાના કણો વચ્ચેનો સંપર્ક વિસ્તાર વધારી શકાય છે, કણો વચ્ચે સમાન વાહકતા વધારી શકાય છે, કોટિંગની અસમાન ઘટનામાં સુધારો થઈ શકે છે અને ડાયમંડ નિકલ પ્લેટિંગની ઉત્પાદન કાર્યક્ષમતામાં સુધારો થઈ શકે છે.

સંક્ષિપ્ત સારાંશ

હીરાના સાધનોના મુખ્ય કાચા માલ તરીકે, હીરાના માઇક્રોપાઉડરનું સપાટી પરિવર્તન એ મેટ્રિક્સ નિયંત્રણ બળને વધારવા અને સાધનોના સેવા જીવનને સુધારવા માટે એક મહત્વપૂર્ણ માધ્યમ છે. હીરાના સાધનોના રેતી લોડિંગ દરને સુધારવા માટે, નિકલ અને ફોસ્ફરસનું એક સ્તર સામાન્ય રીતે હીરાના માઇક્રોપાઉડરની સપાટી પર પ્લેટ કરી શકાય છે જેથી ચોક્કસ વાહકતા રહે, અને પછી નિકલ પ્લેટિંગ દ્વારા પ્લેટિંગ સ્તરને જાડું કરી શકાય, અને વાહકતામાં વધારો થાય. જો કે, એ નોંધવું જોઈએ કે હીરાની સપાટીમાં જ ઉત્પ્રેરક સક્રિય કેન્દ્ર હોતું નથી, તેથી રાસાયણિક પ્લેટિંગ પહેલાં તેને પ્રીટ્રીટ કરવાની જરૂર છે.

સંદર્ભ દસ્તાવેજીકરણ:

લિયુ હાન. કૃત્રિમ હીરાના સૂક્ષ્મ પાવડર [ડી] ની સપાટી કોટિંગ ટેકનોલોજી અને ગુણવત્તા પર અભ્યાસ. ઝોંગયુઆન ઇન્સ્ટિટ્યૂટ ઓફ ટેકનોલોજી.

યાંગ બિયાઓ, યાંગ જુન, અને યુઆન ગુઆંગશેંગ. હીરા સપાટી કોટિંગ [J] ની પ્રીટ્રીટમેન્ટ પ્રક્રિયા પર અભ્યાસ. અવકાશ અવકાશ માનકીકરણ.

લી જિંગહુઆ. વાયર સો માટે વપરાતા કૃત્રિમ હીરાના સૂક્ષ્મ પાવડરના સપાટીના ફેરફાર અને ઉપયોગ પર સંશોધન [ડી]. ઝોંગયુઆન ઇન્સ્ટિટ્યૂટ ઓફ ટેકનોલોજી.

ફેંગ લિલી, ઝેંગ લિયાન, વુ યાનફેઈ, વગેરે. કૃત્રિમ હીરાની સપાટીની રાસાયણિક નિકલ પ્લેટિંગ પ્રક્રિયા [J]. જર્નલ ઓફ IOL.

આ લેખ સુપરહાર્ડ મટિરિયલ નેટવર્કમાં ફરીથી છાપવામાં આવ્યો છે.

પોસ્ટ સમય: માર્ચ-૧૩-૨૦૨૫